Оштукатуривание поверхностей. Структура процесса

Вид продукции. Штукатурка — это слой затвердевшего раствора заданной толщины, нанесенный в пластичном состоянии в 1-3 слоя на поверхность конструкции.

Назначение. Слой штукатурки уменьшает тепло- и звукопроводимость стены; в ряде случаев служит гидроизоляцией (торкрет-штукатурка); может быть защитой от агрессивных сред и вредных излучений; служит для шумопоглощения (в зрительных залах), а также штукатурка широко используется как декоративный элемент (цветная, рельефная и т.п.).

По сложности выполнения и полученному качеству штукатурку разделяют на:

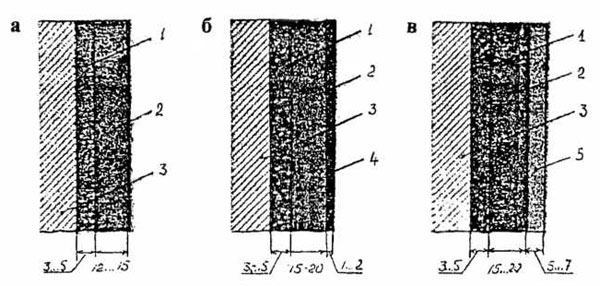

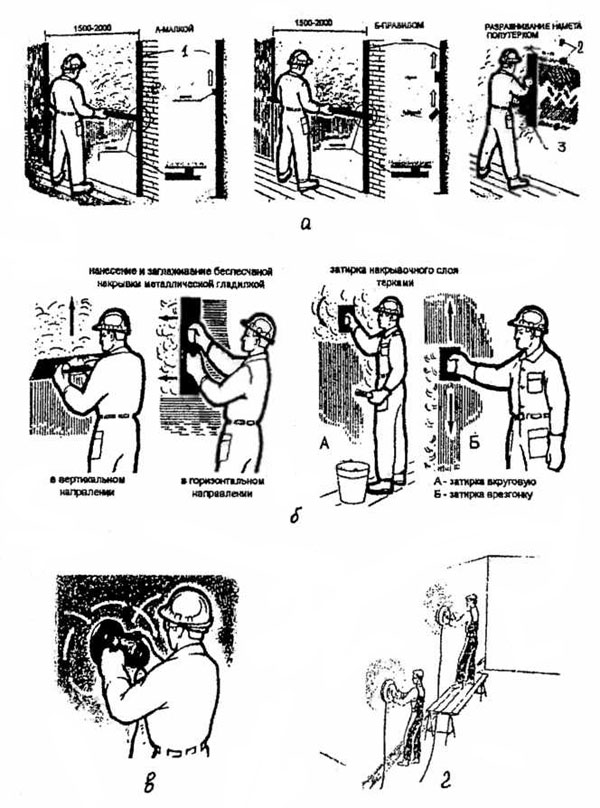

а) простую — для подвалов, складских и вспомогательных помещений (рис. 8.1, я);

б) улучшенную — для жилых и гражданских зданий общего назначения (рис. 8.1, б);

в) высококачественную — для театров, музеев, административных зданий первого класса и т. п. (рис. 8.1, в).

|

| Рис. 8.1. Конструкция штукатурки: а — простая; б — улучшенная, высококачественная; в — декоративная; 1 — обрызг; 2 — грунт; 3 — поверхность (стена); 4 — накрывка; 5 — декоративный слой |

Конструкция штукатурки. Штукатурка имеет толщину 15-30 мм и включает несколько слоев (рис. 8.1):

• обрызг — предназначен для прочного и надежного сцепления штукатурки с основной конструкцией. Выполняется раствором жидкой консистенции, который хорошо проникает в поры и трещины материала конструкции. Толщина до 5 мм;

• грунт — основной слой толщиной 10-20 мм. Служит для образования требуемой толщины штукатурки и образования ровной правильной поверхности (плоскости, цилиндра, сферы и т.п.);

• накрывка — для заделки мелких неровностей грунта, что обеспечивает необходимую чистоту поверхности. Толщина слоя

2-3 мм.

Состав процесса:

— подготовка поверхностей (очистка и т.д.);

— провешивание (определение положения и вида будущей поверхности);

— нанесение штукатурного намета (обрызг, грунт, накрывка);

— затирка поверхности.

Вход в процесс:

— приняты поверхности под оштукатуривание;

— опробована техника (растворонасосы, шланги, трубопроводы);

— помещение «закрыто» и в него подано тепло (температура более 5° С);

— водяные системы (отопление, холодная и горячая вода) должны быть опрессованы и сданы по акту.

Ресурсы:

Материалы. Для приготовления обычных штукатурных растворов применяют неорганические вяжущие вещества (цемент, известь, гипсовые вяжущие вещества, жидкое стекло и пр.), заполнители (песок, дробленое стекло и пр.), воду и различные активные минеральные и поверхностно-активные добавки.

При выполнении декоративных штукатурок в качестве заполнителя используют каменную крошку, получаемую дроблением природного или искусственного камня, и пигменты для придания раствору заданного цвета.

Состав простых и сложных (на двух вяжущих) растворов устанавливают проектом.

Для штукатурки наружных стен и помещений с повышенной влажностью (ванные комнаты, плавательные бассейны) используют цементно-песчаные растворы. Внутренние помещения штукатурят цементно-известковыми растворами, а деревянные поверхности — известково-гипсовыми растворами.

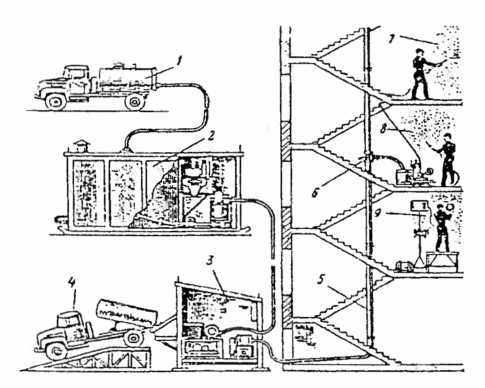

Растворы обычно готовятся на заводах и доставляются на объект по графику. На объекте раствор «подрабатывают» с помощью штукатурной станции. Здесь он доводится до нужной консистенции, перемешивается, процеживается и по магистральным стальным трубопроводам подается на этажи дома в расходные бункеры. Из бункера раствор подается на стену растворонасосом или вручную (рис. 8.2).

|

| Рис. 8.2. Технологическая схема комплексной механизации штукатурных работ: 1 — автоцистерна с известью; 2 — установка для известкового молока; 3 — станция для приема товарного раствора; 4 — растворовоз; 5 — растворовод; 6 — трехходовой кран; 7 — нанесение грунта и обрызга; 8 — нанесение накрывочного слоя; 9 — затирка поверхности |

При небольших объемах работ, рассредоточенных объектах, при периодическом потреблении малыми порциями практикуется доставка на объект сухих смесей. Необходимое количество раствора приготавливается в растворомешалке по мере необходимости.

Техника:

• Готовый штукатурный раствор доставляют на объект автосамосвалами грузоподъемностью 3. 5 т

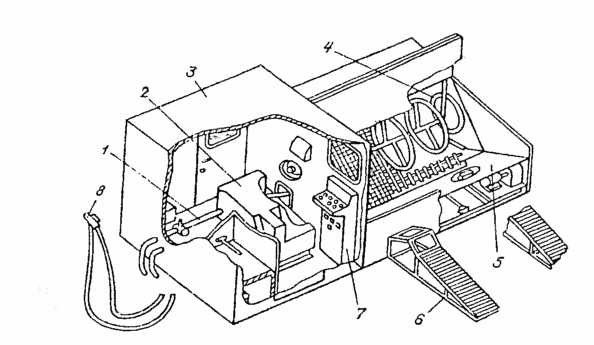

• Штукатурные станции, снабженные комплектом механизмов, доставленный на объект автосамосвалами раствор выгружают в приемный бункер (рис. 8.2). Из бункера раствор попадает на вибросито. Процеженный раствор поступает в приемный бункер растворонасоса, откуда по стальному магистральному трубопроводу или по раздаточному резиновому шлангу подается к рабочему месту штукатура в форсунку или поэтажные емкости.

• Затирочные машины с плавающими сменными дисками из дюралюминия и накладками из войлока, древесины, капрона или гибкого пенопласта.

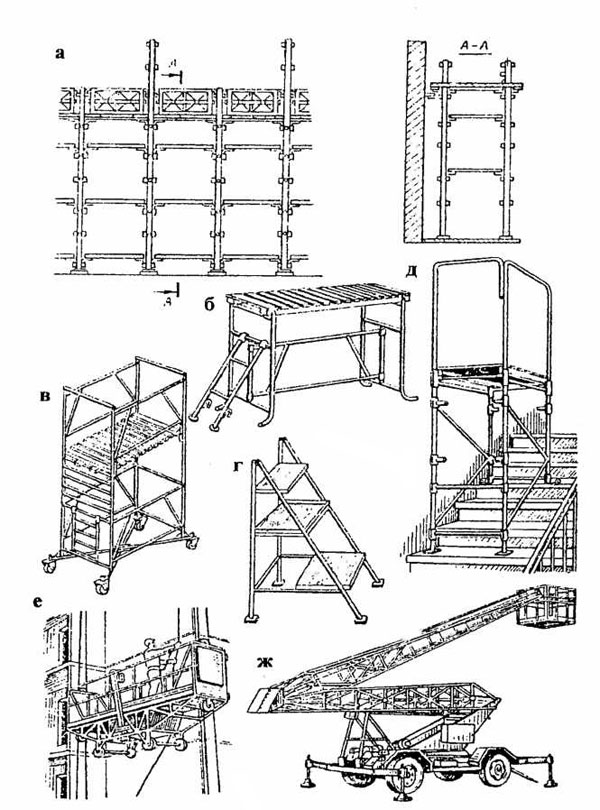

• Средства подмащивания — леса, подмости, лесенки, люльки и т.п. (рис. 8.4).

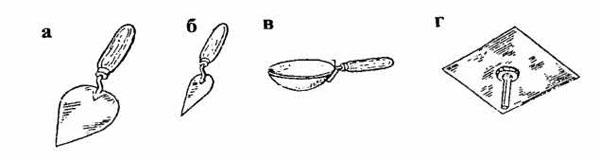

• Ручной инструмент для подготовки поверхностей для нанесения штукатурного намета, для отделки оштукатуренной поверхности (рис. 8.5).

|

| Рис. 8.3. Леса, подмости, люльки и вышки для производства штукатурных работ: а — леса строительные трубчатые (конструкции Промстройпроекта); б — столик складной двухвысотный; в — подмости универсальные сборноразборные передвижные; г — столик-стремянка; д — универсальный столик; е — люлька самоподъемная; ж — передвижная подъемная установка на базе автомобиля |

|

| Рис. 8.4. Передвижная штукатурная станция «Салют-2»: 1 -растворопровод; 2 — растворонасос; 3 — кабина; 4 — винтовой конвейер; 5 — бункер; 6 — подъездный пандус; 7 — пульт управления; 8 — пневматическая форсунка |

|

| Рис. 8.5. Ручные инструменты для нанесения штукатурного раствора: а — мастерок; б — отрезовка; в — ковш; г — сокол |

|

| Рис. 8.6. Инструменты для разравнивания, затирки и заглаживания штукатурки: а — деревянный полутерок; б — терка деревянная; в. д- правила: дуралюминиевое универсальное, лузговое и усеночное; е — машина штукатурнозатирочная СО-112 А: 1 — корпус электродвигателя; 2 — ручка; 3 — электровыключатель; 4 — регулятор подачи воды; 5 — подвеска эластичная на затирочном диске |

Растворные смеси для специальных штукатурок готовят с введением различных добавок: в растворы для водонепроницаемых штукатурок — жидкого стекла, церезита и т.п.; в растворы для рентгенозащитных штукатурок — бариевого песка (заполнитель), бариевой пыли; в растворы для акустической штукатурки — песка (заполнитель) с зернами крупностью 3-5 мм из легких пористых материалов — пемзы, шлака, перлита, керамзита.

Все декоративные растворы (терразитовые смеси, каменные смеси, полимерцементные составы и пр.), а также растворы для специальных штукатурок чаще всего приготавливают в условиях строительной площадки из готовых смесей или из отдельных их составляющих.

Мастики — смеси, содержащие клеевой состав с растворителем, в который добавлены тонкомолотые или природные пылевидные наполнители. Мастики используются для крепления гипсокартонных листов. Готовят их обычно в растворосмесителях вместимостью до 80 л, устанавливаемых на этажах оштукатуриваемых помещений или централизованно на приобъектных растворных узлах. Наиболее распространены гипсоклеевая, гипсоопилочноклеевая, пеногипсовая и пенозологипсовая мастики.

В случаях, когда не используются штукатурные агрегаты и станции, растворы подают по растворопроводам с помощью растворонасосов и растворонасосных установок

Источник: Технология строительных процессов. Снарский В.И.

Подготовка поверхностей для оштукатуривания

До начала штукатурных работ должны быть установлены и закреплены оконные и дверные блоки, заложены и замоноличены (загерметизированы) зазоры между коробками и стенами, а также все отверстия в стенах, установлены средства крепления санитарно-технических приборов и т.д. Состав работ по подготовке поверхностей к оштукатуриванию зависит от вида и состояния последних.

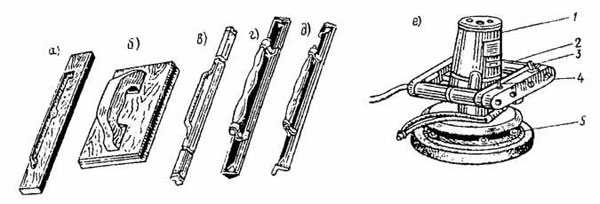

Кирпичные, каменные, бетонные и другие поверхности из камней правильной формы очищают от пыли, грязи, жировых и битумных пятен пескоструйным аппаратом или промывают водой под напором, насекают бучардами, зубилами. Соли, копоть и потеки счищают металлическими электрифицированными щетками. Краску удаляют металлическими скребками, выжигают паяльной лампой или с помощью специальной пасты (80 % известкового теста и 20 % водного раствора каустической соды). Чтобы сделать бетонные поверхности шероховатыми, их нарезают, насекают или обрабатывают пескоструйным аппаратом. В кирпичных стенах с заполненными швами раствор шва процарапывают или равномерно насекают на глубину 10-15 мм.

На деревянных поверхностях доски шириной более 10 см надкалывают для образования щелей. С целью придания поверхности шероховатости набивают драночные щиты с размером ячеек 45*45 мм (в свету); для уменьшения тепло- и звукопроводности конструкций до набивки драночных щитов натягивают антисептированную рогожу, мешковину или войлок.

Гипсовые и гипсобетонные поверхности для придания им шероховатости прочищают стальными щетками.

Стыки разнородных по материалу поверхностей во избежание образования трещин затягивают металлической сеткой с ячейками размером 10×10 — 30×30 мм. При этом сетку заводят за обе стороны стыка на 40-50 мм.

Стальные балки для лучшего сцепления с ними раствора оплетают проволокой или затягивают сеткой.

Поверхности, подлежащие оштукатуриванию, проверяют провешиванием в вертикальной и горизонтальной плоскости. При этом для определения оптимальной толщины намета штукатурного слоя и точного ее соблюдения устанавливают контрольные марки и маяки, поверхность которых должна отстоять от стены на толщину намета в данном месте. Провешивание выполняют с помощью ватерпаса, отвеса или уровня с рейкой (рис. 8.7).

При провешивании вертикальных поверхностей гвозди, рейки или марки устанавливают с расстоянием 100-300 см между ними, при этом от потолка, пола и углов они должны отстоять на 30-40 см. Крайние угловые гвозди 1 и 4 забивают так, чтобы их шляпки располагались от поверхности стены на расстоянии, равном предполагаемой толщине штукатурки. Гвозди 2 и 5 забивают по отвесу, а промежуточные 3 и 6 — по туго натянутому шнуру и шляпкам уже установленных гвоздей. Ровность плоскости стены проверяют, натягивая шнур с 1 на 5 и со 2 на 4 гвозди.

При провешивании потолков сначала с помощью шнура определяют самое низкое провисшее место и вбивают в него гвоздь так, чтобы шляпка отстояла от поверхности на заданную толщину штукатурного слоя. Последующие гвозди располагают рядами по линии, намеченной намеленным шнуром. Их забивают по отметкам, определяемым с помощью правила с уровнем, ватерпаса или водяного уровня. По гвоздям заподлицо с ними устраивают растворные марки размером 30х30 или 40×40 мм.

Негвоздимые стены и потолки провешивают теми же инструментами, но гвозди заменяют растворными маяками.

При выполнении высококачественной штукатурки устанавливают маяки из раствора. В случае устройства маяков из раствора по гипсовым маркам, поставленным по одной линии, на марки ставят рейку или правило и крепят его к стене. Зазор между стеной и правилом заполняют раствором. После оштукатуривания поверхности и схватывания последнего слоя грунта непрочные гипсовые марки вырубают, а образовавшиеся борозды заполняют штукатурным раствором.

|

| Рис. 8.7. Подготовка поверхности под оштукатуривание: а — бетонных (шероховатость или насечка); б — каменных (прочистка швов); в — деревянных (обшивка дранью); г — провешивание плоскости; 1 — пескоструйный аппарат; 2 — компрессор; 3 — пневмомолоток; 4 — расшивка (шабер); 5 — дрань 2-3 мм; 6 — отвес; 7 — гвозди; 8 — вертикальный уровень |

Устройство штукатурных маяков требует значительных трудозатрат, поэтому целесообразно применять инвентарные деревянные или металлические маяки.

Источник: Технология строительных процессов. Снарский В.И.

Оштукатуривание поверхностей

Все виды конструкций оштукатуривают только после их полной осадки. При этом прочность подстилающих слоев устраиваемой штукатурки должна быть выше прочности накрывочных слоев или равна ей.

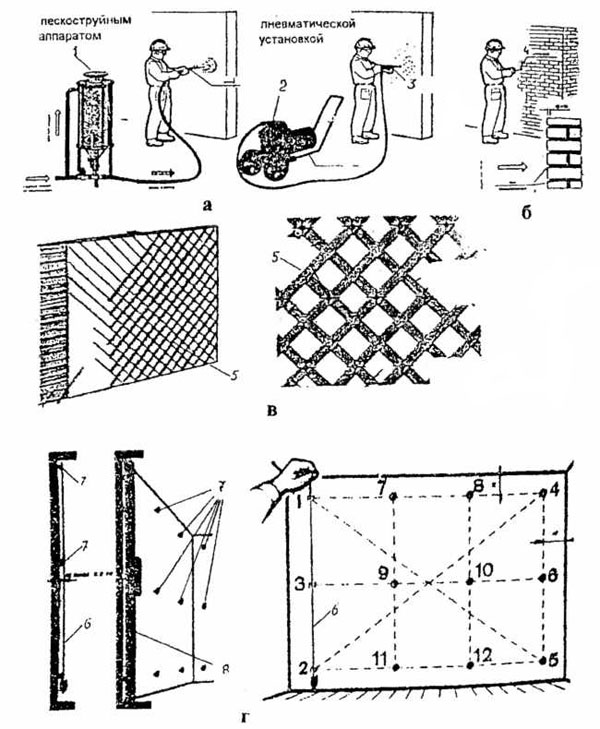

Раствор на отделываемую поверхность наносят слоями в несколько приемов, как правило, механизированным способом с помощью распылительной форсунки, в которую раствор нагнетается растворонасосом по растворопроводу. Форсунку держат на расстоянии 0,6-1,0 м от отделываемой поверхности.

Нанесение раствора вручную допускается лишь при незначительном объеме работ. Наносят раствор двумя способами: набрасыванием и намазыванием. Набрасывание раствора выполняют лопаткой с сокола, соколом и ковшом (рис. 8.8) непосредственно из передвижного ящика. Раствор намазывают толстыми и тонкими слоями, используя, сокол, лопатку, полутёрки и совки. Оштукатуривание обычными растворами внутренних помещений выполняют в следующей последовательности: оштукатуривают потолки и верхние части стен; вытягивают карнизы, падуги и другие тяги, разделывают потолочные лузги; накрывают и затирают потолки и верхние части стен; оштукатуривают верхние части оконных и дверных проемов; разделывают усенки и лузги; накрывают и затирают низ стен и проемов.

Штукатурные слои наносят на поверхность с определенными интервалами. При использовании известково-гипсовых растворов каждый последующий слой наносят через 7-15 мин; цементных — через 2-6 ч; известковых — после побеления предыдущего слоя и неполного его высыхания. Перед нанесением первого слоя (обрызга) поверхности должны быть соответствующим образом подготовлены, а каменные поверхности, кроме того, смочены водой.

Обрызг наносят на поверхность сплошным ровным слоем и, как правило, не разравнивают. И только в том случае, когда отдельные участки обрызга вступают из общей плоскости намета, их снимают.

Грунт наносят на обрызг в один или более слоев с соблюдением необходимых интервалов по времени. Каждый слой грунта разравнивают. Особенно тщательно разравнивают последний слой (рис. 8.8), чтобы на него легче было наносить накрывочный слой.

|

| Рис. 8.8. Способы нанесения раствора: а — ковшом; б — кельмой; в — полутерком; г — соколом; д — механизированным способом — растворонасосом |

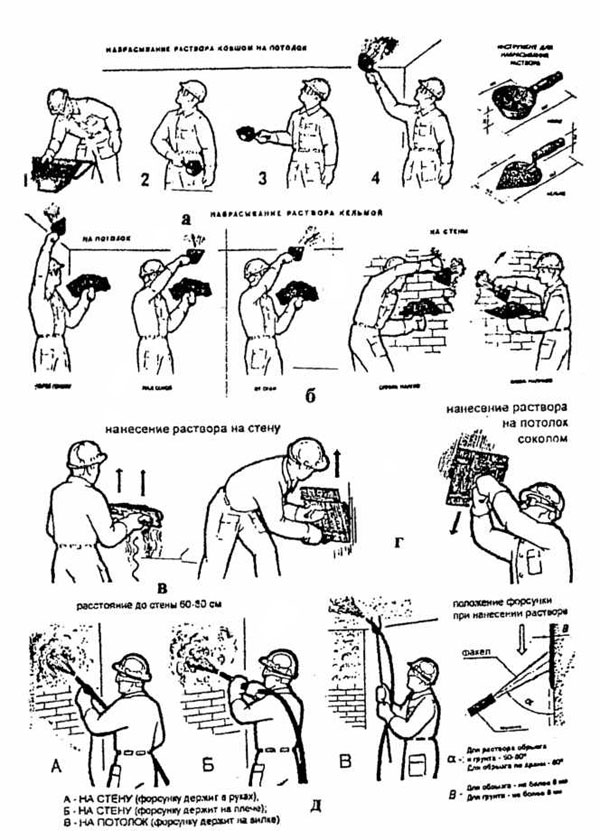

При выполнении простой штукатурки последний слой грунта разравниваю! и затирают соколом и полутерками. Гак как при устройстве простой штукатурки накрывочный слой отсутствует, для облегчения отделки последнего слоя грунта его выполняют из раствора на более мелком песке. При устройстве улучшенной штукатурки, где есть накрывочный слой, грунт разравнивают полутерками, выправляют по маякам малками или рабочим правилом; ровность поверхности проверяют контрольным правилом.

Карнизы, пояски и другие тяги вытягивают шаблонами по направляющим правилам.

Оконные и дверные проемы отделывают при помощи малки по направляющему правилу.

Лузги (внутренний угол в местах сопряжений двух стен или потолка и стены), усенки (наружный угол в месте сопряжения двух стен) и фаски натирают обычными или фасонными инструментами — полутерком усеночным, правилом лузговым и усеночным, шаблонами (рис. 8.9). Для натирки лузг, усенков и фасок используют растворы, приготовленные на мелком просеянном песке.

Завершающим процессом в производстве штукатурных работ является устройство накрывки.

Для накрывочного слоя используют раствор такого же состава, что и грунт, но приготовленный на мелком песке. Его наносят на смоченный водой грунт и тщательно разравнивают полутерками. Через 30-40 мин после нанесения и разравнивания накрывочного слоя его поверхность затирают или заглаживают гладилками.

Затирку производят электрическими или пневматическими затирочными машинками, прижимая вращающиеся диски затирочных машинок к обрабатываемой поверхности и перемещая их. Электрическая затирочная машина состоит из электродвигателя, редуктора и рабочих дисков, вращающихся в противоположных направлениях. Сменные рабочие диски из дерева, резины, пенопласта, капрона и других материалов крепят к металлическим дискам машины.

Затирают накрывочный слой до исчезновения царапин, раковин, бугров. Подача воды регулируется клапанами, находящимися на корпусах машинок. Места, недоступные для механизированной затирки, обрабатывают вручную терками.

Для того чтобы избежать в дальнейшем шпаклевания и производить окрашивание непосредственно по штукатурке, применяют беспесчаную известково-гипсовую накрывку. Трещины, если они образовались в штукатурке, заделывают тем же раствором, который использовался при устройстве накрывки, и обязательно затирают до высыхания раствора.

|

| Рис. 8.9. Распределение и затирка штукатурного намета: а — разравнивание раствора (по маякам и по маркам); 6 — нанесение накрывочного слоя; в — затирка вручную (теркой); г — затирка механизированная (шлифовальная машинка); 1 — маяки; 2 — марки; 3 — полутерок |

Источник: Технология строительных процессов. Снарский В.И.

Источник